| Предыдущий раздел | Раздел верхнего уровня | Следующий раздел |

Первым, кто решил самостоятельно, отдельно от Аносова и его

последователей, попытаться получить булат, был выдающийся учёный-металлург Д.К.

Чернов. Эти работы он начал еще в 1878 году, но они ни к чему не привели. Ему

удавалось по рекомендациям П.П. Аносова получать слитки, на которых

присутствовал дендритный узор, но сплести эти "ёлочки" в булатный узор не

удавалось. Чернову удалось установить, что нагрев стали под ковку до

800-1100°С, невозвратимо уничтожает

дендритные узоры. В 1920-30 годы тщательно изучал материалы, касающиеся выплавки

булата племянник П.Н. Швецова - Василий Николаевич Швецов, который с 1896 года

служил мастером фасонно-литейного цеха. Он был высокообразованным человеком, и

даже издал по булату несколько печатных работ. В 20-е годы в Златоусте пытался

получить булат горный инженер П.А. Иванов. В его опытах участвовал и старейший

мастер завода К.К. Моисеев. Эти попытки, как и неоднократные попытки

последователей Иванова и Моисеева, не увенчались успехом. В конце 30-х годов

опыты Д.К. Чернова повторил металлург Златоустовского завода Юрий Иванович

Люндовский. Он добился путем замедленного охлаждения получения крупных дендритов

в малом объеме металла, и смог получить холодной ковкой слабо проявляющиеся

узоры - и это был первый успех.

Булатная сталь - это

тигельная узорчатая, в основном, высокоуглеродистая с особыми свойствами сталь.

Количество углерода в булате от 0,83-0,85% до 3-3,5% и даже до 4%. Среднее

содержание углерода в самых распространенных булатах от 1,25 до 1,6%, реже

1,8-2%. В основе строения булатной стали лежит естественная дендритная

кристаллизация с большими разновидностями. В структуре булата те же

составляющие, что и в обычной стали: феррит, перлит и цементит, но они в корне

отличаются своим строением и расположением. К раскрытию секретов булатных сталей

следует подходить чисто философски.

Решить вековую загадку

булатного узора в наше время (в 50-60-е годы) взялся Игорь Николаевич Голиков -

начальник центральной лаборатории Златоустовского металлургического завода. В

созданную им творческую группу вошли П.В. Васильев, М.Ф. Лонгинов, Ю.И.

Люндовский, и Ю.Г. Гуревич (автор книги "Загадка булатного узора"). Выплавлять

булат было решено в тигле индукционной высокочастотной печи. Этот современный

агрегат достаточно хорошо моделировал тигельный процесс, который применялся П.П.

Аносовым. Им удалось добиться крупной кристаллизации и прекрасно выраженной

дендритной структуры слитка, но булатный узор упорно не получался. Для решения

этой задачи группой Голикова было проштудировано большое количество литературы,

и они наткнулись на работу, которая ранее никем особенно не изучалась, но

которая пролила свет на стоявший вопрос.

В 1919 году в

Днепропетровском горном институте защищалась необычная диссертация: "Мягкий

булат и происхождение булатного узора". Соискатель, уже немолодой тогда человек,

профессор А.П. Виноградов излагал свою теорию природы узорчатой стали. Материалы

диссертации были опубликованы в 1928 году в "Научных записках кафедры

металловедения и термической обработки металлов". В связи с тем, что к 50-м

годам этот сборник уже стал библиографической редкостью, труд учёного остался

малоизвестным.

А.П. Виноградову особыми

приёмами деформации стали удалось получить на основе дендритной ликвации

углерода волокнистую неоднородность, проявившуюся в виде узора. "Следует

признать, - писал он, - что хотя химическая и структурная неоднородность

является неизбежной принадлежностью всякой литой стали, однако булаты резко

отличаются особенно ярко выраженной химической и структурной неоднородностью".

Отсюда вывод: при производстве булата химическая неоднородность подчёркивалась и

фиксировалась принципиально другими приёмами. Талантливый учёный впервые

замечает описание таковых в трудах П.П. Аносова.

Внимательно изучая "Журнал

опытов" Аносова, А.П. Виноградов заметил, что при получении булатов металл часто

недорасплавлялся. В примечаниях Аносов так и пишет: "не всё расплавлялось" или -

"несовершенно расплавилось".

Тщательно анализируя условия

проводимых П.П. Аносовым плавок булата, Виноградов убеждается, что основной их

особенностью является цементация кусочков (обсечков) железа в тигле. Часть из

них, взаимодействуя с графитом и печными газами, очень сильно науглероживалась и

превращалась в чугун. Чугун, температура плавления которого

1200-1300°С, плавился и стекал каплями

на дно тигля. Таким образом, в нижней части тигля скапливался жидкий чугун, а в

его верхней части - твердые кусочки мягкого низкоуглеродистого

железа.

Нагрев металла в условиях

тигельной плавки во времена П.П. Аносова осуществлялся до температур не выше

1460-1480°С, поэтому кусочки мягкого

железа, погружаясь в конце концов в жидкий чугун, расплавиться не могли. Они

могли лишь в твердом состоянии раствориться в чугуне. Плавка заканчивалась в тот

момент, когда эти частички полностью в чугуне еще не растворились. Отсюда легко

сделать вывод, что Аносов достигал большой физической неоднородности

непосредственно при плавке стали за счёт сохранения в основной массе

высокоуглеродистого сплава частиц ненауглероженого и потому недорасплавившегося

твердого железа. И П.П. Аносов понимал эти особенности, о чём свидетельствуют

его записи.

Так как прекращение плавки у

Аносова происходило в тот момент, когда в жидкость погружались твердые частицы

железа, то последующее понижение температуры при охлаждении сплава в тигле

приводило к кристаллизации высокоуглеродистой стали на имеющихся частицах

железа, как на готовых центрах. Охлаждение стали в тигле, в котором она

плавилась, как бы фиксировало полученную при плавке неоднородность. Недаром при

проведении опытов Аносов полагал, что переливание из тигля в изложницу портит

сталь.

Более того, по его

наблюдению медленное охлаждение стали в тигле способствовало развитию

кристаллизации и образованию узоров. Таким образом, процесс плавки и

кристаллизации у П.П. Аносова обусловливал крайнюю химическую, а значит, и

структурную неоднородность слитка.

Итак, А.П. Виноградов

впервые разглядел в булатном узоре физическую неоднородность стали. Не может

быть сомнений в том, что П.П. Аносов добивался крайней неоднородности слитка за

счёт недоплавившихся частиц низкоуглеродистого железа. С позиции современной

науки такую структуру можно назвать неравновесной. А как же в древности получали

неравновесную структуру вутца?

П.П. Аносов был прав,

предполагая, что древние мастера изготовляли булат в специальных горнах,

позволяющих совмещать процессы восстановления руды, цементации железа и его

сплавления. Частицы восстановленной железной губки, по всей вероятности,

науглероживались с поверхности окисью углерода и превращались в

высокоуглеродистую сталь, или даже в чугун. Вместе с этим сердцевина частиц

сохранялась железной, нецементованной. Поскольку температура горна лежала между

точками плавления железа и стали, то стальная оболочка частиц плавилась, и они

соединялись в одно целое, образуя полусплавившийся слиток, макроструктура

которого напоминала пирог с изюмом: зерна мягкого железа в окружении

высокоуглеродистой стали.

"Неравновесная" теория

булатного узора объясняет также, почему после П.П. Аносова практически никто не

мог получить лучшие сорта булата. "Сильный" жар во время плавки, им

рекомендуемый, стал своего рода психологическим барьером, который не смогли

перешагнуть его последователи. Все дело в том, что сильный жар в отражательной

печи Сименса, в которой впоследствии плавили тигельную сталь, соответствовал

1500-1530°С; у Аносова же он не

достигал этих температур. Поэтому у последователей Аносова чугун и железо

сплавлялись вместе, и получалась обыкновенная углеродистая

сталь.

Что же касается медленного

охлаждения слитка, то здесь было заложено рациональное зерно. Этот фактор, с

одной стороны, благоприятствовал достижению нужной неоднородности, а с другой -

создавал условия для дальнейшей диффузии углерода, что в свою очередь,

способствовало формированию зоны постепенного изменения концентрации этого

элемента при переходе слоев высокоуглеродистого металла в слои

низкоуглеродистого. Такое строение обеспечивало уменьшение напряжений при

деформации и нагреве стали и исключало появление в металле разрывов и

трещин.

Краткие особенности

технологии производства булата в индукционной печи таковы. В печь загружается

12-24 кг железа или малоуглеродистой стали, она плавится и подогревается до

1650°С. После подогрева расплав

раскисляется кремнием и алюминием. Затем металл науглероживается графитом, в

результате чего получается синтетический чугун с содержанием углерода 3-4%.

Когда чугун готов, в расплав вводится мелкодробленая обезжиренная стружка

малоуглеродистой стали или мягкого железа в кусочках размером не более 10-15 мм.

Каждый кусочек должен быть сухим, чистым, без ржавчины, цветов побежалости, без

каких-либо следов окисления. Количество стружки составляет 50-70% от массы

чугуна - в зависимости от требуемого состава булатной

стали.

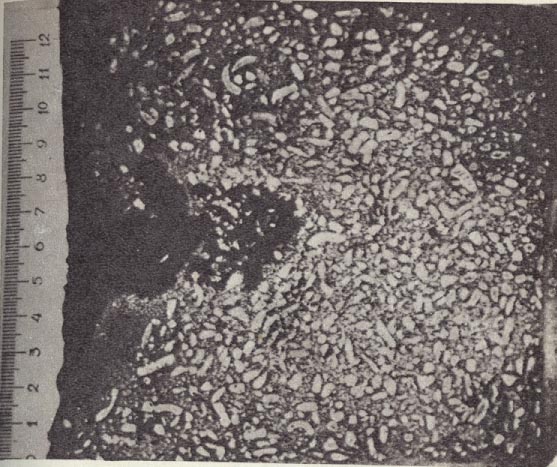

Фото 5. Микроструктура слитка булата с ферритными прослойками.

Фото 5. Макростуктура слитка булата с

ферритными

прослойками.

Как правило, в наше время

булат, если не остывает прямо в печи, выливается в графитовую форму. В обоих

случаях слиток медленно остывает в течении нескольких часов. Если все же сплав

выливается в форму, то необходимо применять повышенный расход стружки. В этом

случае получается булатный слиток с высокоуглеродистой матрицей, в которую

вкраплены частицы мягкого железа (фото 5). Оплавившиеся частицы мягкого железа

успевают науглеродиться в период плавки только с поверхности. Поэтому они

сохраняют небольшое количество углерода в середине (0,03-0,05%), в то время ,

как среднее содержание углерода в матрице составляет

1,4-1,6%.

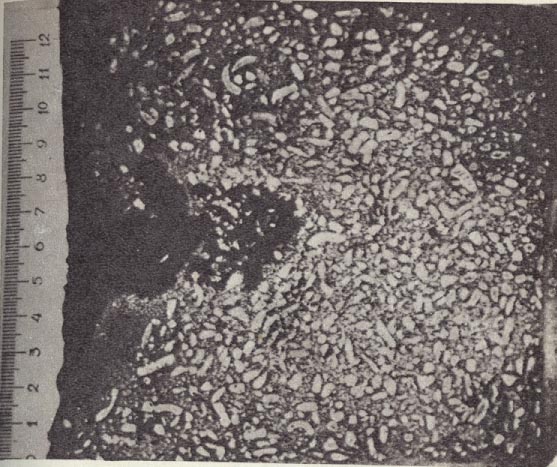

Если же сплав до конца

плавки сохраняет кашицеобразное состояние и застывает непосредственно в печи,

применяется низкий расход стружки. Науглероживание частиц в этом случае

происходит в большей степени. Концентрация углерода в преобладающем большинстве

включений достигает 0,8-1,0%, а среднее содержание углерода в матрице остается

на прежнем уровне (1,5%). Интересно, что поверхность включений тоже

науглероживается сильнее

Фото 6. Микроструктура слитка булата с углеродистыми прослойками.

Фото 6. Макроструктура слитка булата с

углеродистыми

прослойками.

Для получения булатного

слитка нужны были опыт и терпение. Но ещё больше времени и сил уходили на то,

чтобы правильно его проковать и получить изделия высокого качества. Если просто

вырезать из стали клинок, его свойства будут чрезвычайно низкими. Если же

проковать вутц на полосу путем его деформации только в одном направлении, то

ферритные включения вытянутся и на изделии получится полосатый прямолинейный

узор, характерный для низших сортов булата. В этом случае мягкие ферритные

полоски могут оказаться на лезвии клинка и он потеряет свои режущие свойства.

Такие случаи бывали и в древности!

А как же нужно проковать

вутц, чтобы получить хороший клинок? Люди давно заметили, что дерево вдоль

волокон режется легко, а поперёк - плохо. Аналогично, надо так проковать слиток,

чтобы волокна структуры булата плавно "обтекали" контуры изделия. Если это -

клинок, то волокна должны быть направлены вдоль лезвия. Но и расположение

волокон в виде прямых линий не обеспечивает высокого качества, поэтому надо

ориентировать их в разных направлениях, "перепутать" их.

Сегодня металлурги хорошо

знают, что чем больше сплетать волокно при ковке, тем более стойкие и прочные

изделия можно получить. Достигается это многократной ковкой в разных

направлениях. В древние времена появление сетчатого или коленчатого узора

указывало мастеру на совершенство приемов ковки, которые передавались в роду от

отца к сыну и хранились в глубокой тайне.

Из глубины веков до нас

дошел единственный способ ковки, которым в древности получали йеменские мечи с

волокнистыми узорами, называемые "фарандом" или "мухаввас" (ткань с переливчатым

оттенком). Вутц ковали не в длину, а начиная с одного конца, пока не

расплющивали на блюдо. Блюдо разрезали по спирали, и полученные округлые полосы

выравнивали. Из них и ковали мечи.

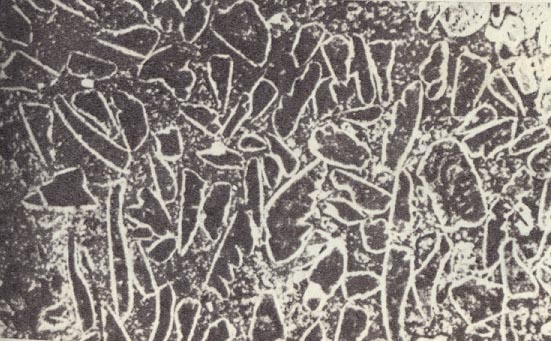

Фото 7. Булатные узоры, полученные после проковки слитка с ферритными прослойками.

В достаточно поздних

исследованиях неоднократно подчёркивалось, что получение булатов с коленчатыми и

сетчатыми узорами связано с применением сложных, не известных нам методов ковки.

Отечественному металлургу Р.А. Лиждвою удалось раскрыть механизм одного из

способов формирования булатного узора. Он разработал приёмы кузнечной вытяжки с

направлением подачи заготовки под острым или прямым углом к фронту бойков

молота. Этот способ под названием "косая ковка", позволяет сочетать вытяжку

металла в двух направлениях с его протяжкой вдоль оси

заготовки.

Старший реставратор

Владимиро-Суздальского музея-заповедника В.И. Басов выплавил тигельным способом

высокоуглеродистую сталь с содержанием углерода 1,3-1,9%. Проковкой стали под

углом в 45° к оси проковываемой

заготовки, был получен клинок с узором, очень похожим на сетчатый булат. Для

получения различных узоров (фото 7) используются круглые бойки и фасонные

штампы, а также метод горячей деформации. Кстати говоря, археологические

раскопки выявили, что древние кузнецы тоже пользовались фасонными

штампами.

И.Н. Голиков и его коллеги

показали, что наиболее удобными для ковки являются круглые слитки диаметром

100-140 мм и длиной 150-240 мм. Дальнейшая технология приводится по их методике.

Перед деформацией слитков их поверхность зачищается абразивами. Перед ковкой для

повышения пластичности металла при деформации слитки отжигали. Нагрев слитков

под ковку идет очень медленно: слитки сажаются в камерную печь при температуре

200°С, и в течение 2-3 часов

нагревали до 600°С. Последующий нагрев с 600

до 900-1080°С осуществляется в течение 2

часов. Промежуточный нагрев металла во время ковки производится так, чтобы

слитки в продолжение 20-30 минут нагревались до нужной

температуры.

Фото 8. Кинжал из булатной стали. Фон - узоры лезвия клинка при увеличении в 8 раз.

В первых экспериментах

металлурги обычными методами вытягивали слиток в полосу. На поковках после

шлифовки и травления слабым раствором соляной кислоты появлялся полосатый узор,

характерный для низших сортов булата. Был получен нож, сделанный из подобного

булата типа шам. Светлые полосы на тёмном фоне - участки малоуглеродистой стали

в объеме высокоуглеродистой. Рисунок на этом ноже напоминает узор на аносовском

кинжале (см. фото 8).

Фото 8. Кинжал из булатной стали. Фон - узоры

лезвия клинка при увеличении в 8

раз.

Для превращения полосатого рисунка в волокнистый ребра заготовки обжимались круглым прутком, после чего края вырезали. Коленчатый узор получали путем горячего скручивания заготовки и последующего её обжатия.

Фото 9. Микроструктура булата (отжиг 850°С, выдержка 2 часа, охлаждение 1°С в минуту): а - чередование феррита и перлита; б - чередование трёх зон с различным содержанием углерода; в -монолитный карбид на границе с ферритом; г - чередование перлитных и феррито-перлитных зон.

Клинок, изготовленный этим

способом, имел ярко выраженный узор с гроздевидными фигурами, принимающий форму

мотков и прядей, выступающих прозрачной сеткой на более темном фоне рисунка. Это

был узор типичного кара-табана - лучшего индийского литого булата[2].

Фото 10. Микроструктура булата после закалки: а

- скопление карбидов на границе феррита и мартенсита; б - чередование

ферритных зон с ме лкоигольчатым мартенситом; в - выделение мартенсита на

периферии ферритных зерен; г - чередование феррито-мартенситных и

мартенситных зон.

Зная микроструктуру отожжённой стали и её химический состав, подобрать оптимальную температуру нагрева под закалку и необходимые скорости охлаждения при современном состоянии науки не так уж трудно. Очевидно, что свойства булата будут тем лучше, чем тверже и прочнее металл в зонах железоуглеродистого сплава заэвтектоидного состава. Что касается участков железа из малоуглеродистой стали, то они при нагревах и охлаждении под закалку должны сохранять ферритную структуру и обеспечивать пластичность и вязкость булата. После многочисленных попыток было установлено, что оптимальной температурой закалки для булата является узкий интервал 810-830°С. При более низких температурах получается смешанная мартенситно-трооститная структура, а при температурах порядка 850°С появляется остаточный аустенит. Лишь указанный интервал температур не даёт этих побочных эффектов.

На фото 10(а) показана

микроструктура закаленного булата с ферритными прослойками. Слева видна

ферритная зона, справа - зона мелкоигольчатого мартенсита с включениями крупных

и мелких карбидов, которые группируются у границы структурных зон.

Микротвердость мартенситной зоны в 5 раз выше ферритной. Чередование мягких и

пластичных ферритных зон с твердыми мартенситными прослойками наблюдается в

объеме всего металла (фото 10,б). Примечательно что и в ферритной зоне

встречались крупные включения мартенсита (фото 10, в). Чередование

ферритно-мартенситных зон с мартенситными показано на фото 10(г). В мартенситных

зонах наблюдались мелкие зёрна остаточного аустенита. Аналогичные структуры

появляются и при закалке булата с углеродистыми прослойками.